Längsträger

reparieren Mercedes Pagode W113

Längsträger

reparieren Mercedes Pagode W113

Längsträger

reparieren Mercedes Pagode W113

Längsträger

reparieren Mercedes Pagode W113

War keine gute Idee, den fahrbaren Wagenheber unterm Längsträger anzusetzen. Ich hatte vergessen (verdrängt), dass da noch eine Baustelle war. Der tiefste Punkt des Längsträgers war stellenweise durchgerostet, es war vorher schon mal ein Blech darüber "gebraten" worden. Bei der Unterbodensanierung wollte ich die Baustelle nicht aufmachen und hatte es für den TÜV geschönt. Es hätte vermutlich weitere Jahre gehalten, aber jetzt wird es richtig gemacht.

Hier sieht man bereits die geschlossenen Durchrostungen (Karosseriemasse), um über den Frühsommer zu kommen.

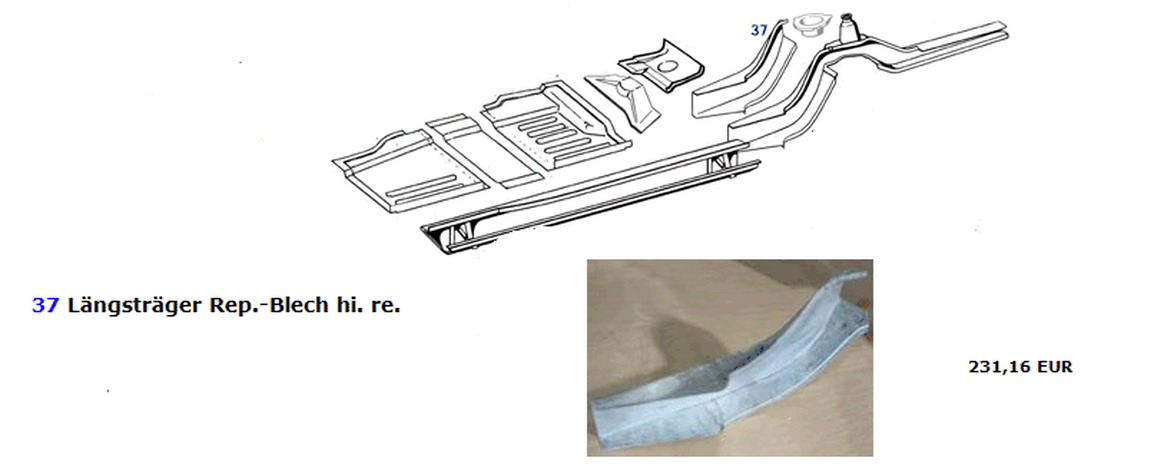

Das Einfachste wäre ein Reparaturblech. So sieht es aus (37) und der Preis ist wie vieles für die Pagode, völlig überzogen.

Ein vergleichbares Reparaturblech (Längsträger) für einen W114/ 8. So viel mehr 114 wird es wohl auch nicht geben, die den Preisunterschied rechtfertigen.

Das Reparaturblech für die Pagode ist viel größer, als ich es benötige. Dazu kommt, dass solche "Schuhe" häufig mit Übergröße gepresst sind, damit sie schnell und kostengünstig übergesteckt und angepunktet werden können. Drüberstülpen und noch Teile vom Reparaturblech abflexen, so habe ich mir die Reparatur nicht vorgestellt. Also bleibt nur selbst anfertigen.

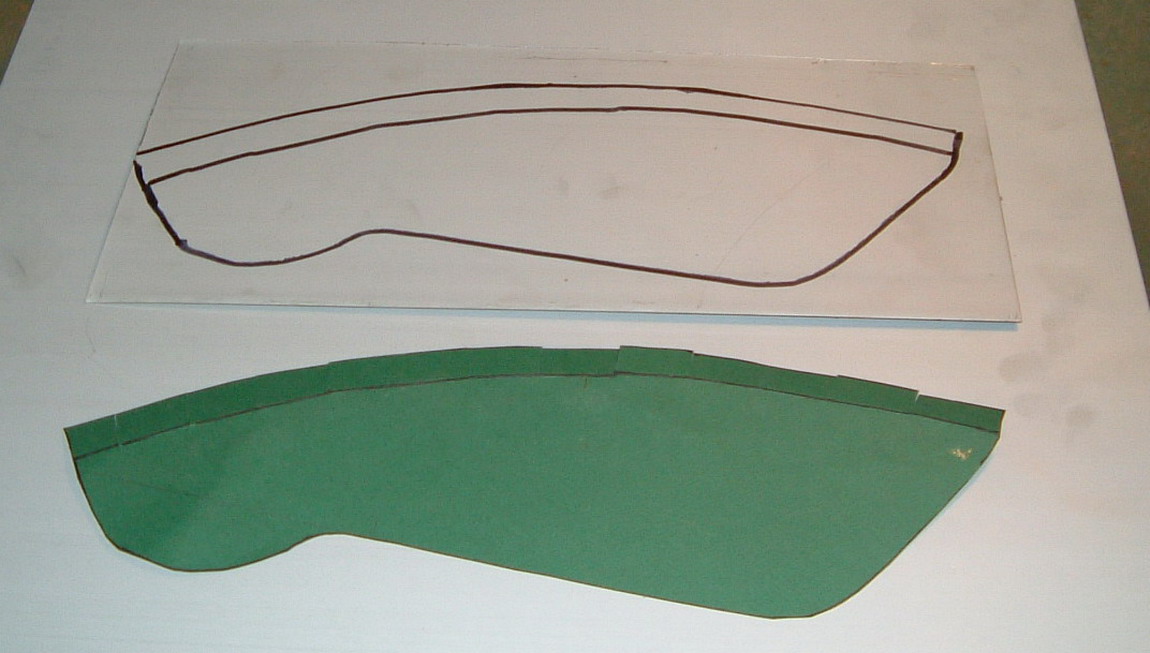

Zuerst muss ein 3D Modell aus Bastelpappe angefertigt werden, nur so wird die Optik und Passgenauigkeit erreicht. So ein Teil aus dem Baumarkt, um die Konturen abzunehmen und auf Pappe zu übertragen, ist da sehr hilfreich.

Die Herstellung des Modells ist aufwendig, eine Stunde dauert so etwas schon. Wenn es gut sitzt, kann die Blecharbeit beginnen.

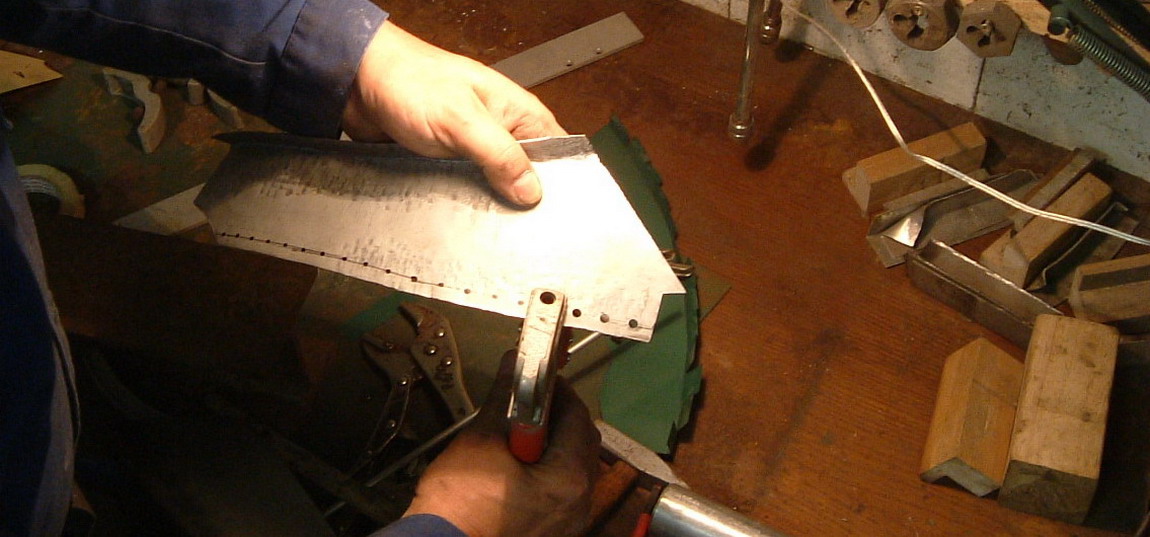

Dafür muss das Modell wieder an den Klebstellen getrennt und auf Karosserieblech übertragen werden.

Jetzt muss ich mich erst einmal mit Blechstärken und DIN Normen beschäftigen, es gibt da wohl viel Auswahl........

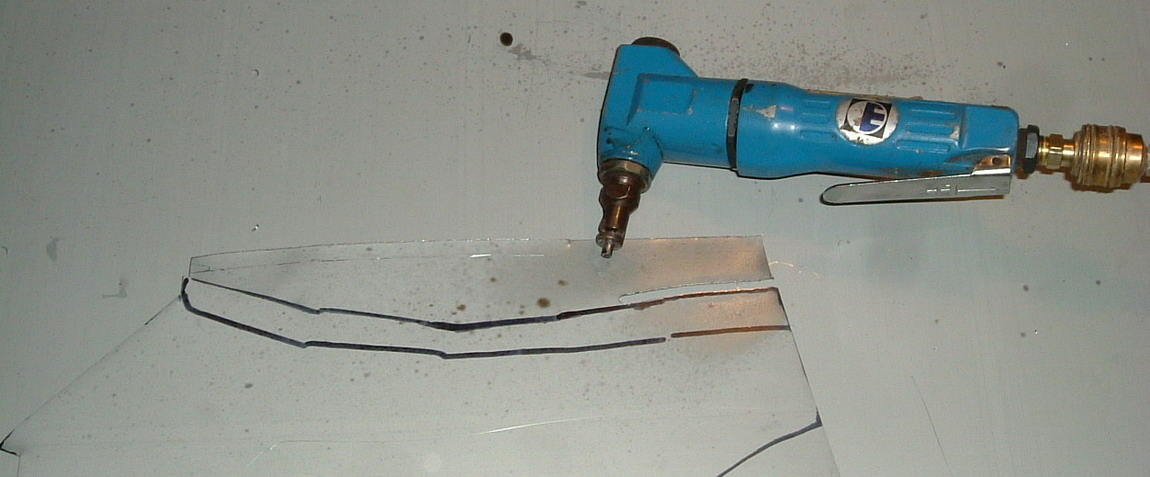

Ich habe mich für Karosserieblech mit einer Stärke von 0,9 mm entschieden. Das originale Holmblech ist nur 0,7 mm dick. Zuerst mal grobe Streifen schneiden...

Dann die Schablone übertragen. Es sollte ein zusätzlicher Rand von ca. 2 cm breite zusätzlich angezeichnet werden. Tragende Bleche dürfen nicht auf Stoß und nicht durchgehend geschweißt werden. Alle Bleche dürfen nur punktgeschweißt werden. Das macht die Herstellung von 3D Blechformen aufwendig.

Solche Rundungen lassen sich mit den Blechschneider sauber schneiden.

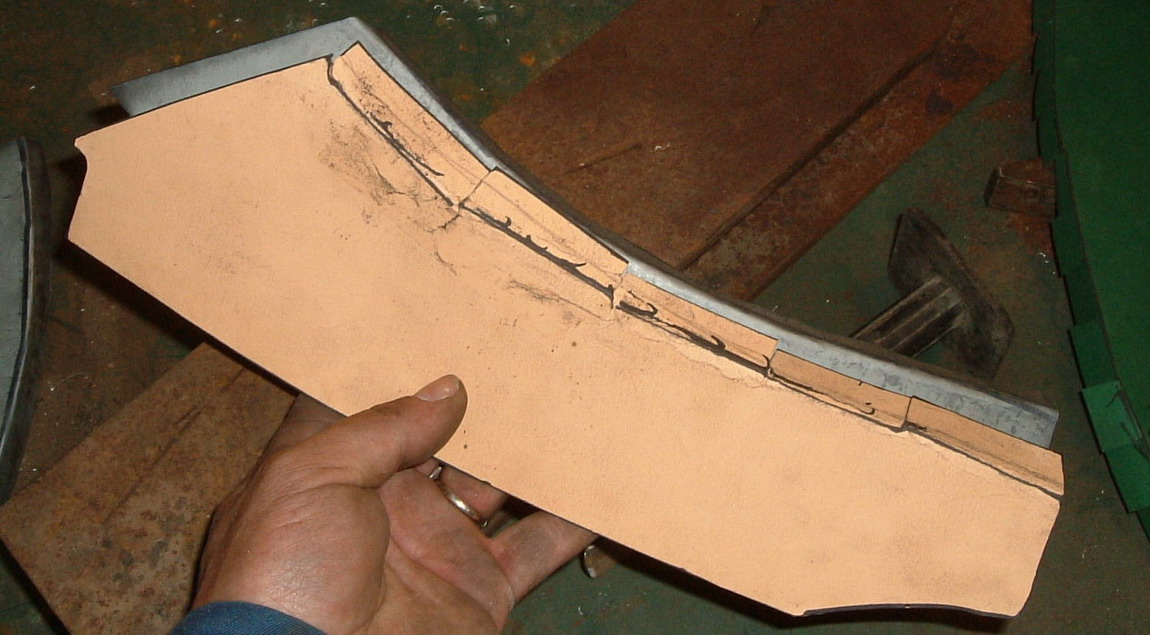

Entlang der Kante mit einem stumpfen Meißel die Kante auf einem Amboss nachschlagen, an der Stelle wird das Blech abgekantet. Danach kippt das Blech schon etwas entlang der Kante. Hierfür wäre eine Sickemaschine schön......

Dann mit einem Aluhammer, ein Stahlhammer würde das Blech auseinander treiben, die Kante an einem Stahl abwinkeln in mehreren Schritten bis 90 Grad. Ein Aluhammer ist schnell hergestellt. Ein Stück Rundmaterial auf der Drehbank planen, Stielloch quer durchbohren und ein Maurerhammerstiel (ist schön rund) einschlagen.

Immer wieder die Schablone anhalten/ prüfen und das Blech korrigieren.

Die Kante ist hergestellt, aber das Blech wölbt sich in die entgegengesetzte (falsche) Richtung durch die abgerundete Form.

Jetzt muss das Blech getrieben (gestreckt) werden, zuerst mit der Spitze immer nur außen am Blechstreifen........

...dann mit der Schlagfläche.

Jetzt biegt es sich schon in die richtige Richtung. Es muss weiter getrieben werden......

Hier sieht es schon fast gut aus.

Das andere (grün) Blech muss gestaucht (die Kante zusammengedrückt) werden. Das ist natürlich aufwendiger, geht aber auch ohne Stauch- und Streckgerät. So ein Stauch- und Streckgerät wäre optimal, lohnt sich nicht für ein Blech und ich kenne niemanden, der so ein Gerät hat (ausleihen).

Man schlägt mit der Hammerspitze Dellen im gleichmäßigen Abstand in die Kante. Bei sehr starken Biegungen beidseitig, schon hat das Blech die richtige Rundung....

.

.

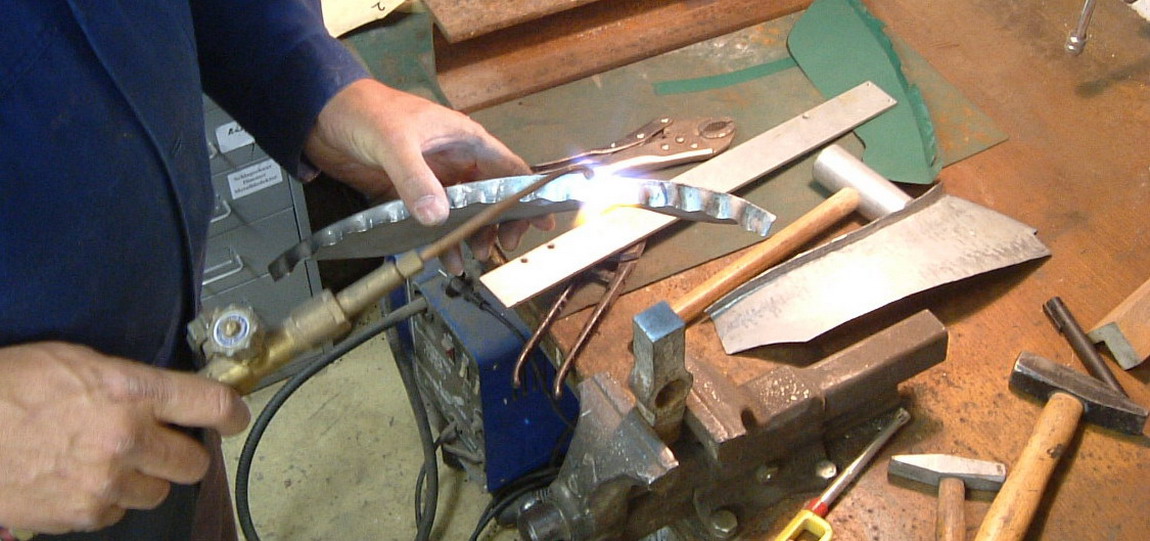

Mit einem Gasbrenner werden die Dellen einzeln vorsichtig mit weicher Flamme rot glühend gemacht und auf einem Hammeramboss einzeln platt geklopft. Dadurch staucht sich das Blech, aber vorher muss die Gesamtrundung des Blechs durch eine Strebe verspannt werden (Feststellzange oder anschweißen), damit die Rundung erhalten bleibt. Wenn beide Bleche fertig sind, müssen sie wiederholt an der Karosse angepasst werden.

Danach werden die Punktschweißungen angezeichnet und mit der Lochzange gelocht.

Auf/ mit zwei Abfallblechen wird die Schutzgasschweißanlage eingestellt. Jedes Blech ist anders, daher immer diese Testschweißpunkte und die Übung fehlt natürlich auch. Scheißpunkt 1 hat zu wenig Strom und das Loch ist schlecht getroffen, Schweißpunkt 2 zuviel Drahtvorschub und ebenfalls das Loch schlecht getroffen, aber Schweißpunkt 3 ist optimal. Rundherum im Blech eingeschmolzen, flach und in der Mitte ein kleiner Krater. Schweißpunkt 3 ist auch gut in das untere Blech eingeschmolzen, so muss es sein.

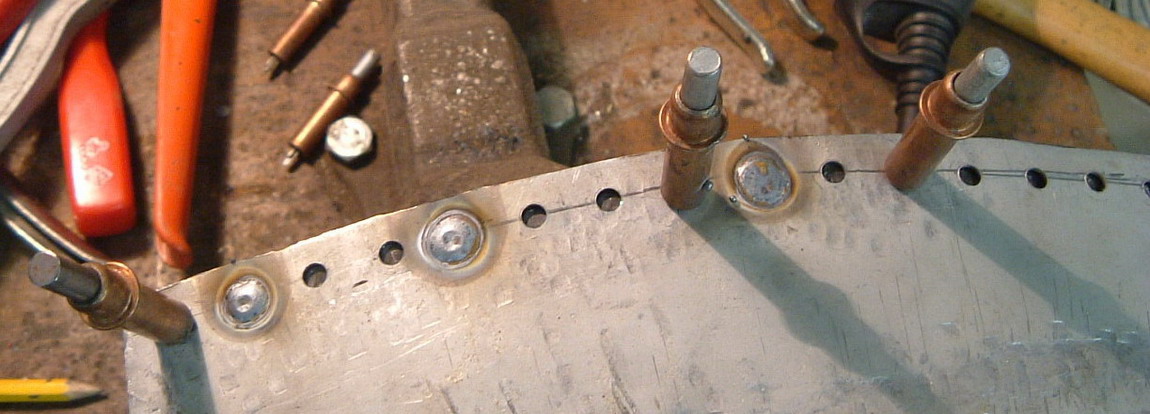

Für diesen Fixierstifte werden einige Löcher mit 3 mm in das untere Blech gebohrt und mit einer Spezialzange gesetzt. Beim Punktschweißen müssen beide Bleche unmittelbar Kontakt ohne geringste Zwischenräume haben, sonst entsteht keine gute Verbindung. Die 3 mm Löcher erschweren später den Schweißpunkt setzen kaum. Immer im "Pilgerschritt" arbeiten, damit der Verzug gering bleibt. Die Fixierstifte garantieren den genauen Sitz der Bleche und ziehen beide aneinander.

Hier sind alle Schweißpunkte gesetzt.

Und so sehen die Schweißpunkte von unten aus, schön durch geschmolzen.

Das Verschleifen der Schweißpunkte ist kein vertuschen minderwertiger Arbeit, auch nicht nur optisch notwendig, man sieht schön, ob die Schweißpunkte rundherum gute Verbindung zum Blech haben, ohne Lunker.

Sitzt schon sehr gut, besser geht es in dieser Arbeitsphase nicht, ohne das Unterblech heraus zu trennen und an dem Holm anzupassen.

24.6.2012 Sylturlaub mit der Pagode und Motorradtour nach Kroatien sind vorbei, es geht weiter.....

Die Schubstrebe ist im Weg und über Kopf arbeiten ist mühsam. Für über Kopf Schweißarbeiten fehlt mir die Übung, also stelle ich den Wagen auf die Seite. In der Position ist es problematischer die Schubstrebe mit der Fahrwerksfeder zu entlasten. Mit einem Wagenheber geht das in Seitenlage nicht. Also habe ich in dem zentralen Bolzen ein 8mm Gewindeloch mit 10mm Tiefe hergestellt und eine Gewindestrange eingeschraubt.

Die Gewindestange ist mit einer Gewindehülse gekontert, eine Abstandshülse über die ein Ringschlüssel passen muss überträgt den Druck von der Mutter (Druckplatte, Schubstrebe, Fahrwerksfeder) auf die Gewindestange. So kann ich langsam die Feder entlasten. Universalfederspanner sind aufgrund der Platzprobleme nur bedingt geeignet. Dafür muss man wohl die Original Werkstattfederspanner haben.

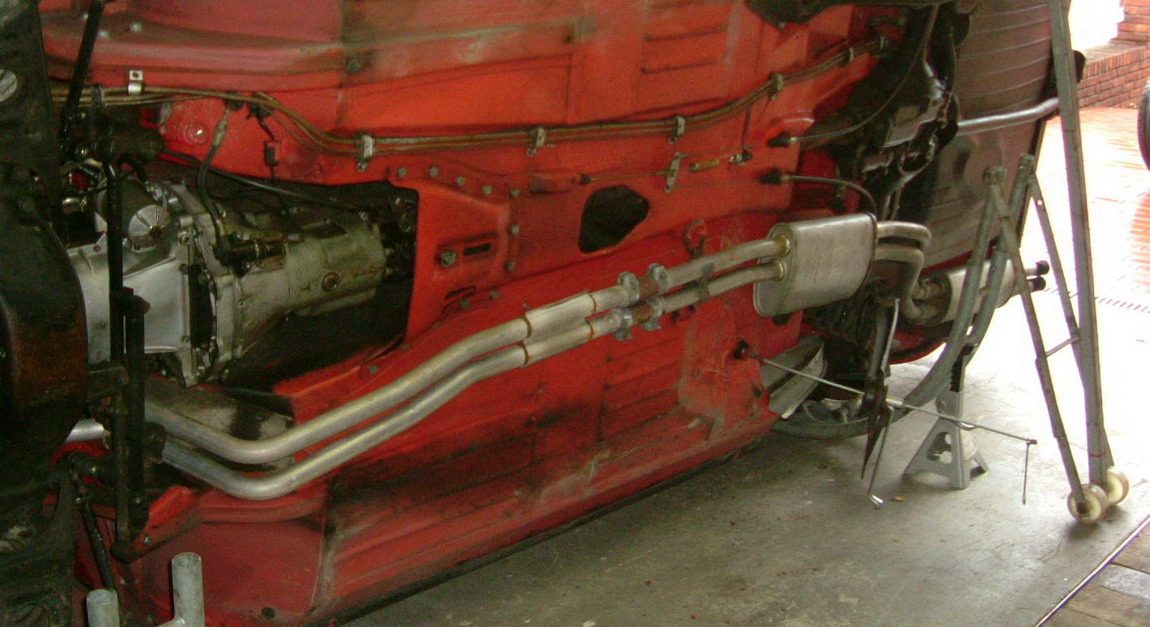

Jetzt ist Platz genug zum Arbeiten. Das Reparaturblech ist schon mal an seine Stelle gelegt.

So sieht das Ganze aus etwas Entfernung aus.

27.6.2012 Durchgerostete Ecke heraus trennen

Noch einmal Maß nehmen und anzeichnen.......

Mit der Zopfbürste die Punkschweißungen frei legen und ein Zentrierloch bohren.

Mit dem Schweißpunkfräser jede Punktschweißung frei legen indem das zu entfernende Blech mit der Krone durchbohrt wird..

Sehr vorsichtig mit einem Karosseriemeißel das Oberblech trennen.

Angezeichnete Ecke mit dem Blechnibbler/ Trennscheibe ausschneiden..

Ich hätte nicht gedacht, dass es innen so gut aussieht. Da war ich von meinem Käfer Cabrio andere Einblicke gewohnt..... Das Mike Sander Hohlraumfett hatte sich sehr gut verteilt.

29.6.2012 Punktscheißungen anzeichnen, Punktschweißlöcher stanzen, Blech anpassen, Fixierbohrungen setzen, Blech fixieren....

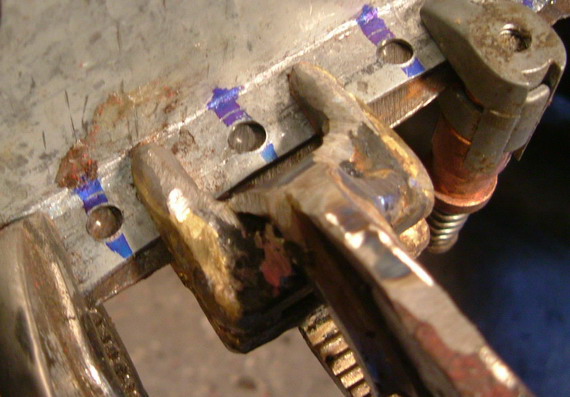

Aus einer Gripzange habe ich mir eine Schweißhilfe angefertigt. Zwei Stahlplatten mit Kupferblech belegt und an der Zange angeschweißt. Da Kupfer keine Verbindung mit dem Schweißdraht eingeht, wird so ein Loch brennen im alten Unterblech optimal verhindert.

Die Ecke ist eingeschweißt und schon geschliffen.....

...und auch schon Karosseriedichtmasse verstrichen.

30.6.2012 Die Dichtmasse ist über Nacht ausgehärtet und lässt sich schleifen. Mit Branto Korrux gestrichen, sieht es wieder optimal aus.

Der Rückbau beginnt.

Jetzt auch mit Zusatzbolzen gesichert. 8 mm Gewindebolzen kosten ja nichts im Baumarkt, die kann man immer wieder einkürzen, damit die Stangen den Schlüssel nicht stören. Sicherheit kommt an erster Stelle. Wenn nur der eine 8 mm Bolzen bricht und die Fahrwerksfeder kommt schlagartig, bleibt kein Auge trocken...

Eine

Imbus Madenschraube verschließt wieder das Gewindeloch.

Eine

Imbus Madenschraube verschließt wieder das Gewindeloch.

So aufwendig kann man das von einem "Blechklopfer" nicht machen lassen. Die Kosten für unter dem Fahrzeug sind für die meisten Pagodenfahrer "Schmuck am Nachthemd". Das ist kaum jemand bereit zu bezahlen.......da kann man ja auch ein paar Flicken darüber braten.

Geschätzte 20 Arbeitsstunden alles inklusiv. Kosten ca. 10,- Euro für Blech und Gewindestangen.