Zylinderkopf

von einer Mercedes Pagode W113 abbauen / montieren

Zylinderkopf

von einer Mercedes Pagode W113 abbauen / montieren

Beim Wechseln der Ventilschaftabdichtung war ja eine Ventilführung lose. Leider ließ sich die Führung nicht ohne Zylinderkopfabbau austauschen.

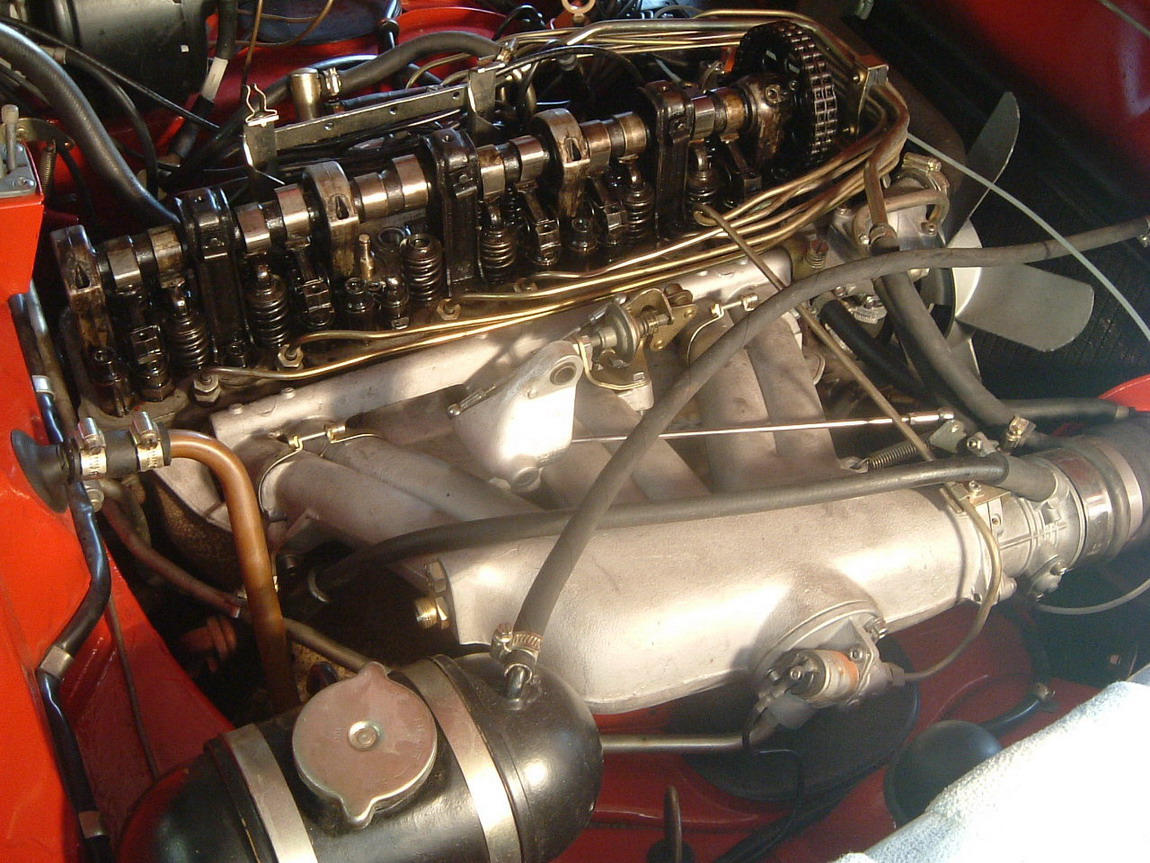

Beifahrerseite:

(Tip: Wenn möglich nach der Demontage Schrauben/ Muttern/ Schlauchschellen sofort wieder provisorisch anschrauben)

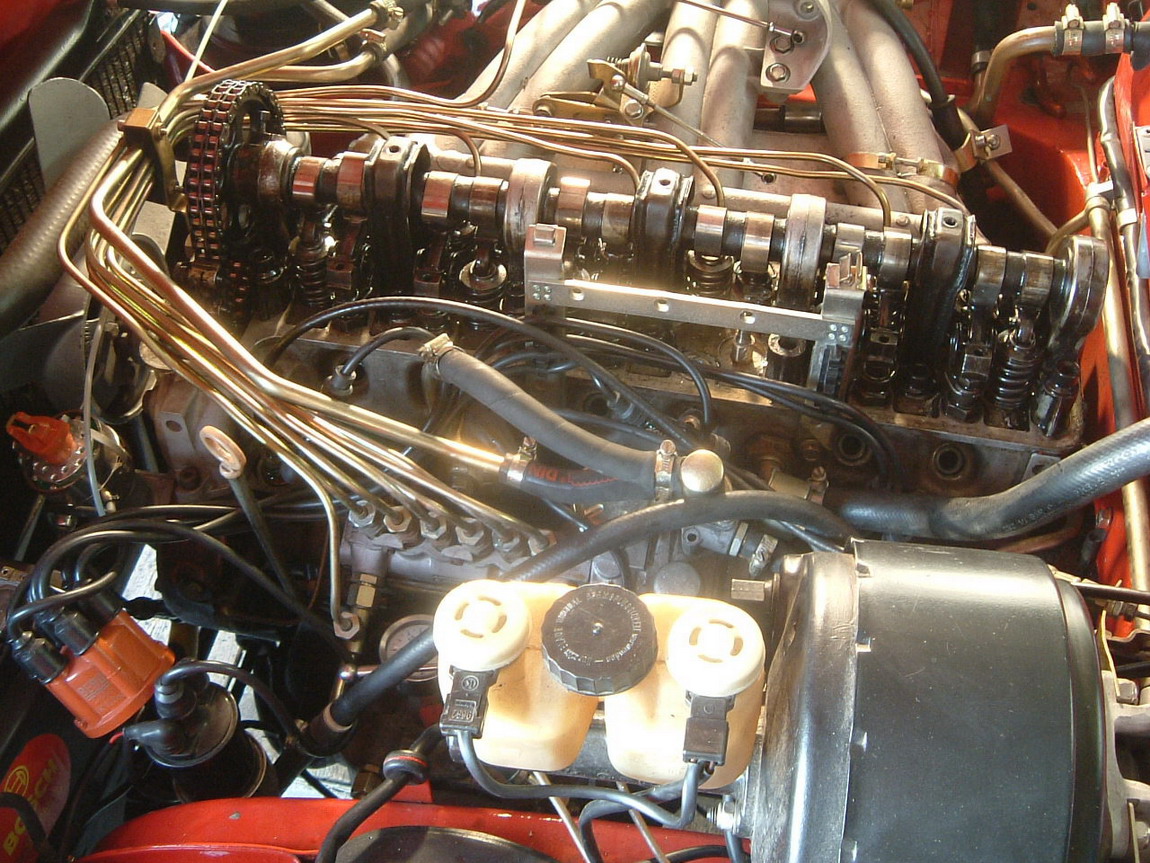

Fahrerseite:

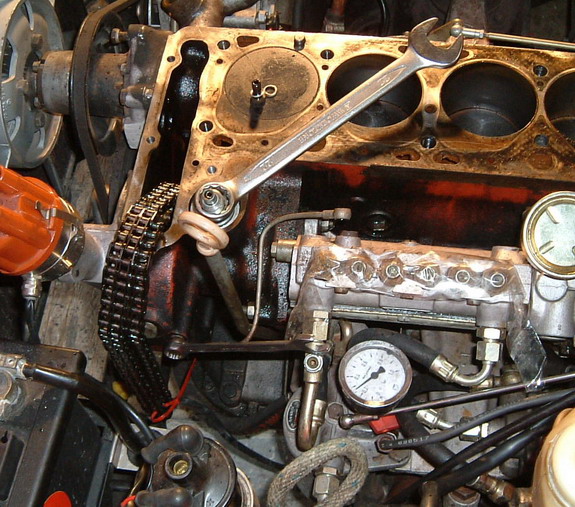

Kolbenoberflächen, Zylinderwände, Dichtflächen.....sieht alles ganz normal/ gut aus. Wenn man seinen ersten Zylinderkopf von einer Pagode abnimmt, sollte man bei umsichtiger Vorgehensweise ca. 3 Stunden einplanen.

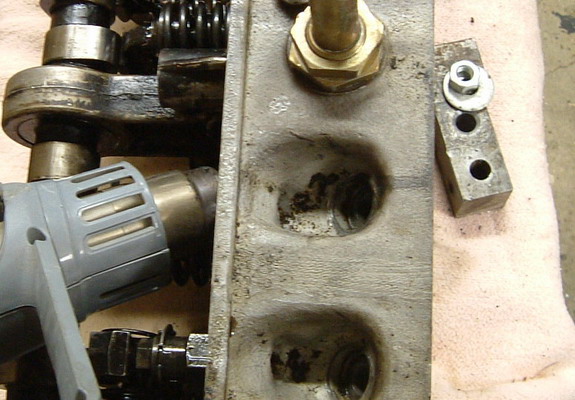

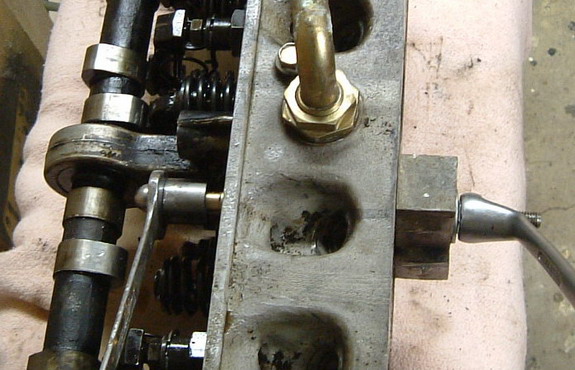

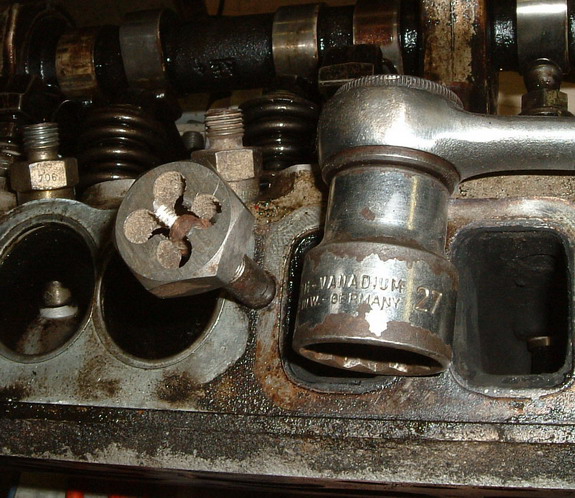

Mit einem Heißluftfön wurde das Aufnahmeloch am Zylinder aufgeheizt. Die Ventilführung kam in die Kühltruhe auf 18 -Grad. Ich habe ein neues Druckstück für die Ventilführung aus Stahl gedreht, Messing war zu spröde und brach. Das Ganze mit einer durchgehenden 10 ner Gewindestange. Meine Hydraulikpresse war mir zu kraftvoll dafür. Durch die 10ner Gewindestange zentriert sich die Hülse schön. Die Kraft für das Einziehen der Hülse in den Zylinderkopf lässt sich mit einem Ringschlüssel schön steuern.

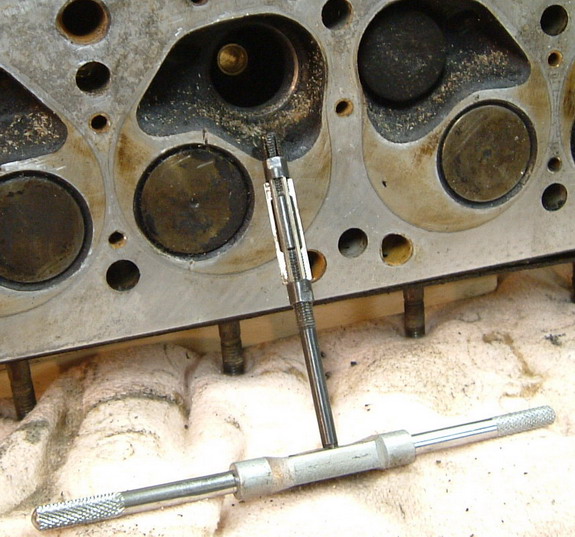

Dann musste die eingezogene Ventilführung noch auf wieder 11 mm Lochmaß aufgerieben werden, damit das Ventil schön leicht läuft. Unglaublich, wie die Hülse zusammengepresst wird. Es waren einige Reibgänge notwendig, um das Ventilmaß zu erreichen. Die Gewindebolzen für das Thermostatgehäuse wurden entfernt und die Gewinde nachbeschnitten.

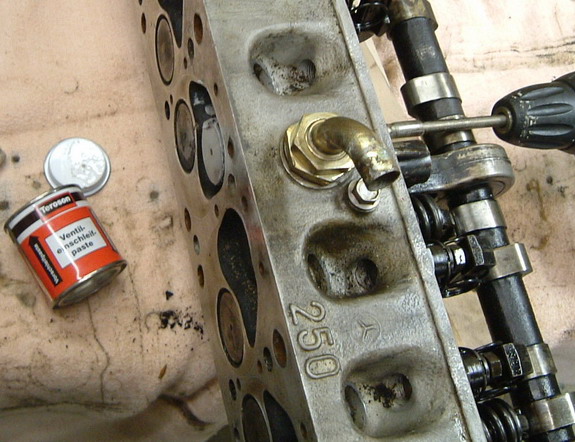

Den Ventilschaft und die Welle (Gewindestange) habe ich mit einem Schlauch verbunden und die Akkubohrmaschine im 1. Gang betrieben. Durch den Verbindungsschlauch entsteht ein hochflexibles Gelenk, so dass die Laufbahn der Nockenwelle von der Bohrwelle nicht beschädigt werden kann. Mit dem Finger kann man immer wieder die Schleifpaste an die Dichtstelle/ den Schleifring zurück holen.

Nachdem mit Vor- und Nachschleifpaste das Ventil eingeschliffen und das Ventil wieder mit den Ventilfedern eingebaut wurde, sollte man die Dichtigkeit mit z.B. Benzin prüfen. Wenn die Flüssigkeit bei geschlossenem Ventil so stehen bleibt, sieht es gut aus. Bei der Gelegenheit kann man sich um den Anschluss der Drehzahlmesserwelle (dicht?) kümmern und die Ölverbindung zur ESP auf Durchgang prüfen. So gut kommt man so schnell da nicht wieder an die Stellen ran.

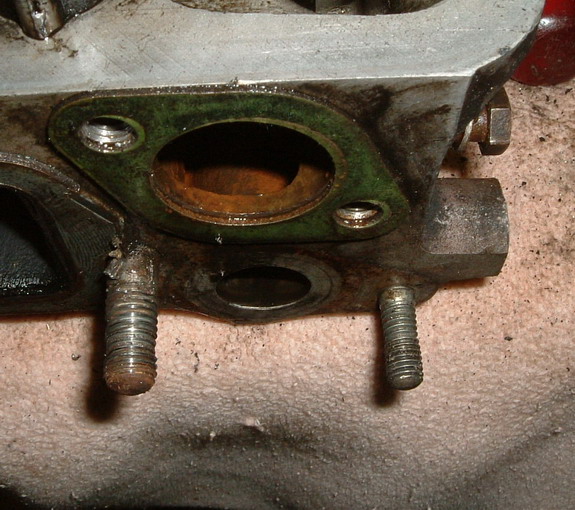

Neue Auspuffbolzen und neue Spezialmuttern für Auspuff und Ansaugkrümmer, schont beim Wiedereinbau die Nerven. Auch das Reinigen der Gewinde ist sinnvoll, besser von Hand und nicht wie ich immer mit den Akkubohrer.

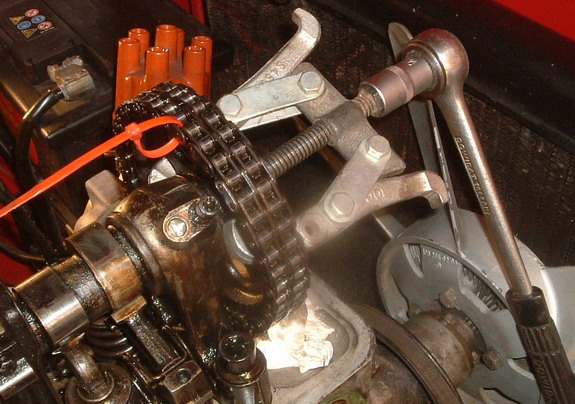

Beim Reinigen der Gewinde fallen auch Beschädigungen auf. Am linken Bolzen (Bild rechts) Auspuffkrümmer/ Kettenspanner ist das Gewinde ausgerissen und der rechte Bolzen (8mm) ist gedehnt. Diese Pfennigsartikel sollte man unbedingt austauschen.

Nachdem eine neue Zylinderkopfdichtung aufgelegt wurde (elring 813434 im Internet ca. 45,- Euro incl. Versand) wird der Zylinderkopf aufgesetzt und es beginnt die Montage. An den beiden Problemschrauben im Kettenkasten habe ich mit sehr dünnen O Ringen, die Unterlegscheiben gegen abfallen gesichert. Mit so einer feststellbaren Operationsklemme (gibt es auf Oldtimermärkten massenweise), sicher in die Gewindebohrungen gesetzt.

Die Zylinderbolzen müssen am Gewinde und am Kopf eingeölt werden, damit wenig Reibung und genaue Pressung entsteht. Kein Öl in die Gewinde füllen, der Zylinderblock könnte platzen durch den Öldruck im Gewindesackloch. Der Zylinderkopf wird in umgekehrter Reihenfolge (siehe rote Ziffern) wie beim Lösen wieder fest gezogen. Drei Durchgänge 1. mit 40 Nm, 2. mit 60 Nm und 3. mit 80 Nm. Nach einer Warmlaufphase (80 Grad Wassertemperatur), noch einmal den Ventildeckel entfernen und zwei Durchgänge, 1. noch einmal 80 Nm und 2. 90 Nm anziehen.

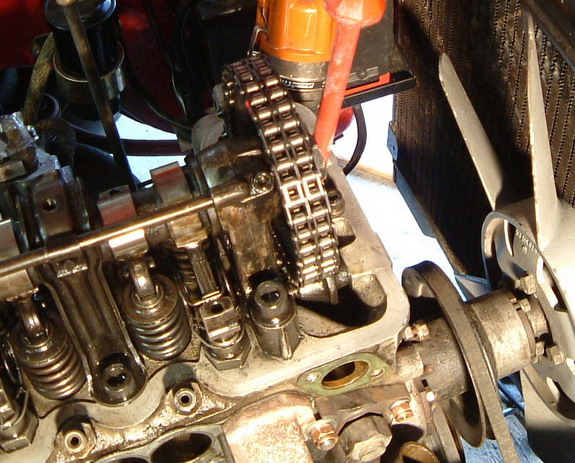

Nachdem der Kettenspanner wieder montiert ist (immer einen neuen O Ring verwenden) wird die Vorratstasche im Zylinderkopf mit Öl gefüllt. Falls Öl aus dem Kettenspanner ausgelaufen ist, er arbeitet hydraulisch, muss er jetzt mit einem Hebel gegen die Ritzelwippe entlüftet (pumpen) werden. Er darf unter Druck nicht nachgeben.

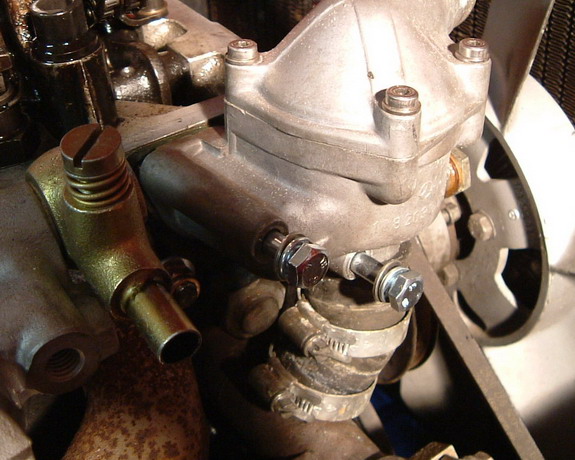

Hier sieht man schön die Fehlkonstruktion. Normaler Weise wird das Thermostatgehäuse auf Stehbolzen aufgeschoben. Der Wasserschlauch unter dem Gehäuse (Schlauchschellen) ist nur ca. 1 cm frei zwischen beiden Stutzen. Der Schlauch geht dabei schnell kaputt. Mit Schrauben ist es eine Spielerei. Schlauch auf beide Stutzen aufschieben und gegen den Zylinderkopf flanschen.

Er läuft wieder, wenn auch nicht sofort. Die leeren Benzinleitungen und die Zündungseinstellung waren das Problem, obwohl die Zündung vorher ok war. Jetzt bin ich gespannt auf den Ölverbrauch und die Zündkerzenbilder..............